- 關于塑料螺絲 ,你真的了解嗎 2023-07-14

- 緊固件基礎知識FAQ(四)| 你一定要了解的8個緊固件基本常識 2023-07-03

- 法士威2023年第二季度工作總結Party圓滿落下帷幕 2023-07-01

- 法士威2023第一季度工作總結 part,圓滿收官 2023-04-02

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網責任編輯: 法士威精密零件 閱讀量: 發表時間:2026-01-07

01銅螺母的作用與特點

銅螺母,這一多功能緊固件,以其出色的特性在各種應用場景中發揮著關鍵作用。銅螺母以其不易生銹、導熱和導電等特性,廣泛應用于水龍頭、閥門、電器開關等領域,并在注塑工藝中提供重要支持。其特點包括不易生銹、防腐蝕、出色的導熱和導電性,使得它在高溫、導電、導熱等環境下都能穩定工作。銅螺母的應用廣泛,如水龍頭、閥門、電器開關等,都離不開它的身影。此外,它在注塑工藝中也有著不可或缺的地位,加熱后能輕松嵌入塑料件或直接用于模具注塑。

銅螺母按用途分為機器螺釘、緊定螺釘和格外用途螺釘,各具不同設計和應用,如機器螺釘用于緊定螺紋孔,格外用途螺釘用于吊裝等。機器螺釘主要用于緊定螺紋孔的零件,其頭部和螺桿設計使得它與帶有通孔的零件能夠便捷地緊固聯接,甚至無需螺母配合。緊定螺釘則主要用于固定兩個零件的相對位置,確保其穩定性。而格外用途螺釘,如吊環螺釘,則以其獨特的形狀和功能,如吊裝零件,成為整體緊固聯接中的關鍵一環。

高強度自鎖銅螺母,作為自鎖螺母的一個分類,以其卓越的強度和可靠性脫穎而出。這種螺母特別適用于筑路機械、礦山機械以及振動機械設備等,其引進的歐洲技術使其在市場上獨樹一幟。尼龍自鎖銅螺母則能在-50100℃的溫度范圍內穩定工作,成為機械和電器產品中的理想選擇。其高抗振防松特性使得它在宇航、航空、坦克制造以及各類機械領域中需求量大增。

02銅螺母的車削技術

螺紋車削技術的歷史起源于古代,歷經多位科學家和工程師的改進,逐漸成為現代精密制造的重要組成部分。這種技術涉及在工件上加工出內、外螺紋,主要采用切削加工和滾壓加工兩種方法。其歷史可追溯至公元前220年,當時希臘教授阿基米德發明了螺旋提水工具,而螺栓和螺母的原理則在公元4世紀的地中沿岸國家得到初步應用。

1500年左右,意大利人列奧納多·達芬奇在其螺紋加工設備的草圖中,已展現出運用母絲杠和溝通齒輪來加工不同螺距螺紋的構想。隨后,機械切削螺紋的方法在歐洲的掛鐘制造業中逐漸興起。到了1760年,英國的J·懷亞特和w·懷亞特兄弟獲得了用專用設備切制木螺釘的專利,進一步推動了螺紋切削技術的發展。

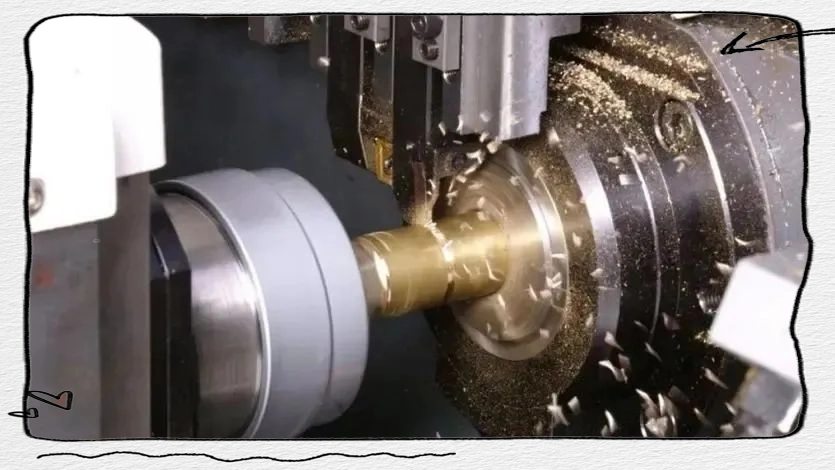

螺紋切削是利用成形刀具或磨具在工件上加工出螺紋的方法,包括車削、銑削、攻絲、套絲、磨削、研磨和旋風切削等多種方式。螺紋切削使用多種方法在工件上形成螺紋,包括車削、銑削等。在車削、銑削和磨削螺紋時,機床的傳動鏈確保刀具沿工件軸向準確且均勻地移動一個導程,與工件每轉一轉相配合。攻絲或套絲時,刀具與工件進行相對旋轉運動,并由預先形成的螺紋溝槽引導刀具或工件的軸向移動。

螺紋銑削是在螺紋銑床上使用盤形銑刀或梳形銑刀進行的一種加工方式。盤形銑刀主要用于銑削絲桿、蝸桿等工件上的梯形外螺紋,而梳形銑刀則適用于銑削內、外一般螺紋和錐螺紋。由于采用多刃銑刀且工作長度大于被加工螺紋長度,因此工件只需旋轉1.25~1.5轉即可完成加工,極大地提高了生產效率。

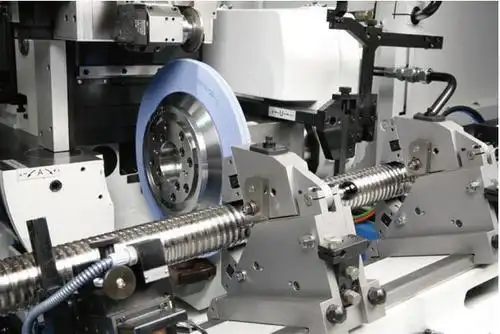

螺紋磨削主要用于在螺紋磨床上加工淬硬工件的精密螺紋。螺紋磨削適用于淬硬工件,通過單線或多線砂輪磨削實現高精度。它分為單線砂輪和多線砂輪磨削兩種方式。單線砂輪磨削能達到的螺距精度為5~6級,表面粗糙度為R1.25~0.08微米,且砂輪修整較為便捷。這種方法適用于磨削精密絲杠、螺紋量規、蝸桿,以及小批量的螺紋工件和鏟磨精密滾刀。

螺紋研磨則是通過使用鑄鐵等較軟材料制成的螺母型或螺桿型螺紋研具,對工件上已加工的螺紋進行正反向旋轉研磨,以提高螺距精度。淬硬的內螺紋也常采用研磨方法來消除變形,進一步提升精度。

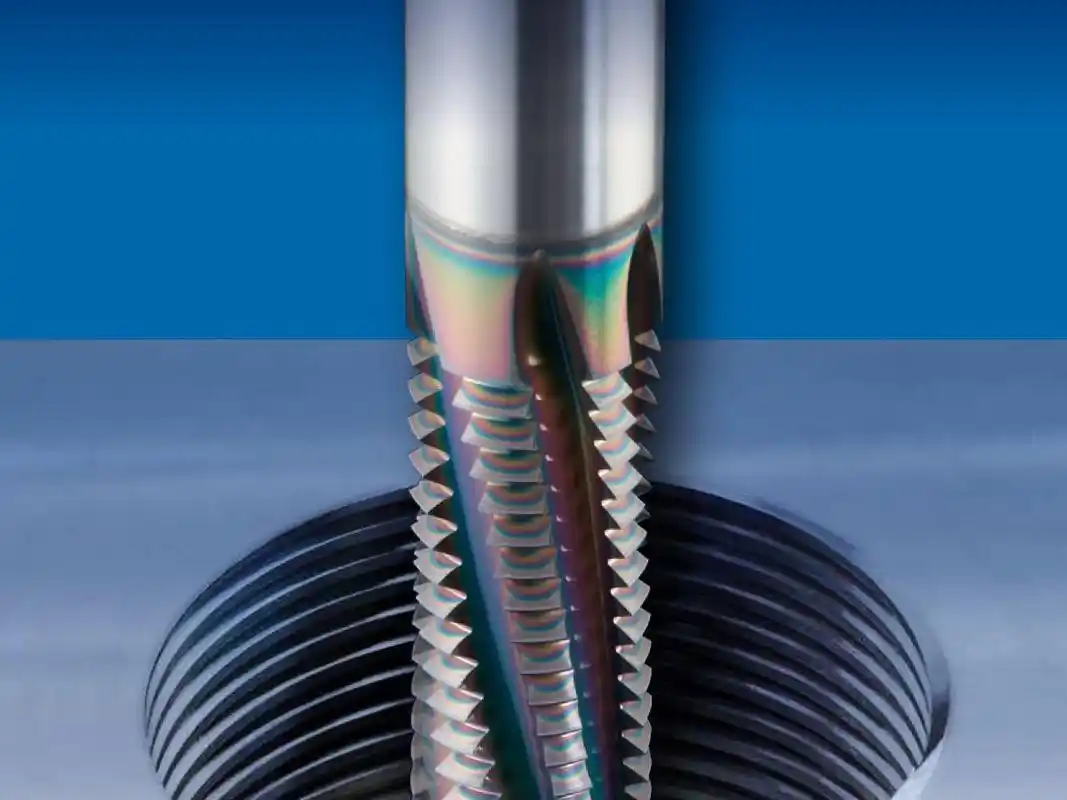

攻絲和套絲通過絲錐或板牙加工螺紋,而滾壓技術則通過模具使工件塑性變形形成螺紋,具有高精度和生產效率。攻絲是用絲錐將工件上預鉆的底孔旋入,加工出內螺紋;而套絲則是用板牙在棒料或管料上切出外螺紋。這兩種方法的加工精度都取決于絲錐或板牙的精度。它們可以手工操作,也可以使用車床、鉆床、攻絲機和套絲機進行自動化加工。

螺紋滾壓通過成形滾壓模具使工件產生塑性變形,從而獲得所需的螺紋。這種方法適用于大批量生產標準緊固件和其他螺紋連接件的外螺紋。滾壓螺紋的外徑一般不超過25毫米,長度不超過100毫米,且螺紋精度可達2級。滾壓通常不能加工內螺紋,但對于質軟工件,可以使用無槽揉捏絲錐進行冷擠內螺紋加工。與攻絲相比,冷擠內螺紋所需的扭距大約大1倍,但加工精度和表面質量略高。螺紋滾壓的優點包括:表面粗糙度優于車削、銑削和磨削;滾壓后的螺紋表面因冷作硬化而提高強度和硬度;材料利用率高;生產率比切削加工顯著提高;易于實現自動化;滾壓模具壽命長。然而,螺紋滾壓技術并非適用于所有情況。首先,被滾壓工件的硬度需控制在HRC40以內,且對毛坯的標準精度要求較高。此外,滾壓模具的精度和硬度也至關重要,制造這樣的模具具有一定難度。特別需要注意的是,滾壓技術不適用于牙形不對稱的螺紋加工。